Высококачественные строительные материалы это гарантия качества будущей постройки!

Технология примененияТехнические рекомендации ТР-3-11 «ГИДРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ «СТРОЙМОСТ» для ЗАЩИТЫ от ВОДЫ и КОРРОЗИИ БЕТОНА, КИРПИЧА и ШТУКАТУРКИ» Настоящие Технические рекомендации ТР-3-11 "Гидроизоляционные материалы "СТРОЙМОСТ" для защиты от воды и коррозии бетона, кирпича и штукатурки" разработаны ООО НПФ "СТРОЙМОСТ" и являются сборником рекомендаций по применению материалов "СТРОЙМОСТ" для гидроизоляции и защиты строительных объектов от воды и коррозии: - смесь сухая гидроизоляционная проникающая капиллярная "КРИСТАЛЛИН W16" на цементном вяжущем; - очиститель комплексный для химического фрезерования "ХИМФРЕЗ". 1. ВВЕДЕНИЕ 1.1. Технические рекомендации (ТР) являются практическим руководством при проектировании объектов и выполнении работ по гидроизоляции, повышению водонепроницаемости бетонов и строительных растворов, антикоррозионной и биологической защите монолитных и сборных бетонных, кирпичных и каменных зданий и сооружений с повышенными требованиями по водонепроницаемости, коррозионной и биокоррозионной стойкости. 1.2. ТР рекомендации разработаны с учетом последних научно-технических достижений в области материаловедения, разработки и производства гидроизоляционных материалов и коррозионной стойкости к выщелачиванию, гидролизу и поражению биоорганизмами строительных конструкций. Для того чтобы полностью ознакомится с рекомендациями, скачайте файл по ссылке ниже: Скачать рекомендацию

Обрабатываемые поверхности можно разделить на две группы: 1. Новые или эксплуатирующиеся достаточно ровные поверхности с незначительными разрушениями и повреждениями. 2. Старые, давно эксплуатирующиеся или некачественно сделанные поверхности, имеющие значительные разрушения и повреждения, кирпичные кладки. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ Подготовка поверхности  Защищаемую поверхность необходимо освободить от легкоудаляемых включений (грязь, краска, органика и другие вещества) при помощи влажной обработки с расходом воды 3 л/м2 с последующей очисткой скребками, шпателями или аналогичным инструментом (для сильно разрушенных поверхностей – до обнажения структурно целого бетона). Защищаемую поверхность необходимо освободить от легкоудаляемых включений (грязь, краска, органика и другие вещества) при помощи влажной обработки с расходом воды 3 л/м2 с последующей очисткой скребками, шпателями или аналогичным инструментом (для сильно разрушенных поверхностей – до обнажения структурно целого бетона).При наличие на поверхности плотной цементной пленки произвести химическое фрезерование бетона с помощью очистителя ХИМФРЕЗ комплексный. Обнаженная арматура зачищается от ржавчины металлическими щетками. Допускается применение преобразователей ржавчины. После окончания зачистки поверхность смачивается водой по полного влагонасыщения бетона. Подготовка защитного состава KAЛЬМАФЛЕКС®  Для первой группы поверхностей Для первой группы поверхностей В бадью для строительных растворов из упаковок высыпается защитный состав KAЛЬМАФЛЕКС® в количестве, достаточном для работы в течение не более 60 минут (при расходе 2.8*5.6 кг/м2 - в зависимости от толщины наносимого слоя: 2/4 мм соответственно) с добавлением воды в размере 30% от веса используемого состава. Для второй группы поверхностей Цементно-песчаный раствор (1 часть цемента : 2 части песка) смешивается с защитным составом KAЛЬМАФЛЕКС® в соотношении: 1. Для нанесения слоя на поверхность и заделке незначительных разрушений:

В случае отсутствия бетономешалки приготовление смеси производится в два этапа: 1 этап. Сухое перемешивание смеси защитного состава KAЛЬМАФЛЕКС® и цементно-песчаного раствора (не менее 5 мин.). 2 этап. Добавление воды в количестве 35% от сухого веса приготовленной смеси и тщательное перемешивание раствора (не менее 10 минут). НАНЕСЕНИЕ ЗАЩИТНОГО СОСТАВА KAЛЬМАФЛЕКС®  На поверхности первой группы На поверхности первой группыПеред нанесением защитного состава, защищаемая поверхность увлажняется с расходом воды 4/5 л/м2, после чего замес защитного состава KAЛЬМАФЛЕКС® наносится слоем 2*4 мм по технологии штукатурных работ с расходом 2.8 * 5.6 кг/м2. На поверхности второй группы Перед нанесением смеси с защитным составом KAЛЬМАФЛЕКС® защищаемая поверхность увлажняется с расходом воды 10 л/м2, после чего данная смесь наносится толщиной, достаточной для образования гладкой поверхности: 1. Нанесение на поверхность с заделкой незначительных разрушений Рекомендуемая средняя толщина слоя - 5/15 мм. Расход: Защитный состав KAЛЬМАФЛЕКС® - 3.6/10.8 кг/м2 Цементно-песчаный раствор - 3.5/10.5 кг/м2 Общий расход смеси - 7.1/21.3 кг/м2 2. Заделка значительных разрушений (восстановление проектных размеров) Расход: Защитный состав KAЛЬМАФЛЕКС® - 467 кг/м3 заделки Цементно-песчаный раствор - 933 кг/м3 заделки Общий расход смеси - 1400 кг/м3 заделки 3. Обработка кирпичных поверхностей Рекомендуемая средняя толщина слоя - 8/15 мм. Расход: Защитный состав KAЛЬМАФЛЕКС® - 3.8/7.25 кг/м2 Цементно-песчаный раствор - 7.4/14.0 кг/м2 Общий расход смеси - 11.2/21.25 кг/м2  ПРИМЕЧАНИЕ: Подача смеси цементно-песчаного раствора и защитного состава KAЛЬМАФЛЕКС® может выполняться растворонасосом с добавлением воды при затворении в количестве 40% от сухого веса смеси. ПРИМЕЧАНИЕ: Подача смеси цементно-песчаного раствора и защитного состава KAЛЬМАФЛЕКС® может выполняться растворонасосом с добавлением воды при затворении в количестве 40% от сухого веса смеси.Через 4 часа после нанесения защитный слой необходимо дополнительно смочить с расходом воды 46 л/м2. При проведении работ с достаточной влажностью поверхности (влажный бетон, протечки и др.) производить смачивание нанесенного состава не обязательно. ОЦЕНКА КАЧЕСТВА РАБОТ ПРИ ИСПОЛЬЗОВАНИИ ЗАЩИТНОГО СОСТАВА KAЛЬМАФЛЕКС® При выполнении работ по устройству или восстановлению изоляционно-прочностных свойств строительных конструкций характеристиками качества является определенная группа контрольных показателей. Следует особо отметить, что неукоснительное соблюдение технологии применения защитного состава является гарантом восстановления эксплуатационных характеристик строительных конструкций. ТЕХНИКА БЕЗОПАСНОСТИ  Производство работ с защитными составами KAЛЬМАФЛЕКС® не требует дополнительных (по отношению к известным) мер по технике безопасности. Производство работ с защитными составами KAЛЬМАФЛЕКС® не требует дополнительных (по отношению к известным) мер по технике безопасности.Основными требованиями являются:

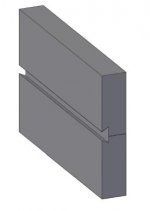

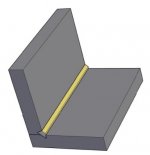

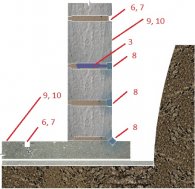

ГАРАНТИИ ФИРМЫ При тщательном соблюдении технологии производства работ с защитными составами KAЛЬМАФЛЕКС® обеспечивается долговечность конструкций в пределах регламентного срока их эксплуатации. ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ ЗАЩИТНОГО СОСТАВА KAЛЬМАФЛЕКС®  В качестве примеров эффективного использования защитного состава KAЛЬМАФЛЕКС® можно привести следующие факты: покрытие составом KAЛЬМАФЛЕКС® и гидроизоляция технологического коллектора Теплосети, глубина заложения 6 м, диаметр 3 м. эксплуатация их в течение 3/5 лет не выявила новых течей. В качестве примеров эффективного использования защитного состава KAЛЬМАФЛЕКС® можно привести следующие факты: покрытие составом KAЛЬМАФЛЕКС® и гидроизоляция технологического коллектора Теплосети, глубина заложения 6 м, диаметр 3 м. эксплуатация их в течение 3/5 лет не выявила новых течей.Составом KAЛЬМАФЛЕКС® выполнена гидроизоляция и защита от агрессивной среды заглубленного склада хранения коагулянтов на Канаковской ГРЭС и гидроизоляция резервуара технического водоснабжения ТЭЦ-4 в Тверской обл. Нанесением тонкого слоя KAЛЬМАФЛЕКС® произведена гидроизоляция смотровых устройства кабельной канализации «Мостелефонстрой» АТС-736. Использование KAЛЬМАФЛЕКС® позволило восстановить градирня Минской ТЭЦ № 4, Гомельской ТЭЦ-2, дымоходы и градирни в Набережных Челнах. Широкое применение состав KAЛЬМАФЛЕКС® находит при ремонте объектов тепло- и электроэнергетики, транспортных и мостовых объектов, при устройстве водонепроницаемых химически стойких покрытий. KAЛЬМАФЛЕКС® используется в качестве добавки в бетон при изготовление железобетонных строительных конструкций.      Порядок выполнения работ 1-ый этап: 1. Пробить штробы холодных швов и примыкания плиты со стеной сечением 20х20, 20х30. 2. Расшить трещины ширина раскрытия которых 5 мм и более, в случае образования усадочных трещин на всю глубину конструкции выполнить инъектирование. 3. Засверлиться в область активных протечек. 4. Активные течи зачеканить быстротвердеющим составом (гидропломбой) 5. Смочить швы до полного влагонасыщения водой. 6. Грунтовать швы жидким составом КАЛЬМАФЛЕКС (1 часть : 1 часть воды) 7. Закрыть швы составом КАЛЬМАФЛЕКС-Эконом. 2-ой этап: 8. Снять цементную пленку с бетонного основания составом ХИМФРЕЗ Комплексный. 9. Смочить поверхность основания до полного влагонасыщения водой. 10. Нанести гидроизоляционный состав КАЛЬМАФЛЕКС шпателем слоем 2-2,5 мм. или с помощью строительного пистолета слоем 1,5-2 мм. После выполнения каждого этапа работ, увлажнять первые сутки через 2-4 часа, вторые и третьи сутки через 6-8 часов.      Порядок выполнения работ 1-ый этап: 1. Перфоратором вскрыть межблочные горизонтальные и вертикальные швы сечением 20х20, 30х30 в зависимости от толщины шва. 2. Выборочно засверлиться в межблочные швы на предмет определения пустот в межблочных замках. 3. При наличие пустот, заполнить их гидроизоляционным составом КАЛЬМАФЛЕКС-Эконом методом нагнетания при помощи строительного шприца или инъекционного ручного насоса. 4. Пробить штробы по примыканию блока с плитой основания сечением минимум 20х20. 5. Расшить трещины ширина раскрытия которых 5 мм и более, в случае образования усадочных трещин на всю глубину конструкции выполнить инъектирование. 6. Смочить швы и расшитые трещины до полного влагонасыщения водой. 7. Грунтовать швы жидким составом КАЛЬМАФЛЕКС (1 часть : 1 часть воды). 8. Закрыть швы составом КАЛЬМАФЛЕКС-Эконом, увлажнять первые сутки через 2-4 часа, вторые и третьи сутки через 6-8 часов. 2-ой этап: 9. Снять цементную пленку с бетонного основания составом ХИМФРЕЗ Комплексный. 10. Смочить поверхность основания до полного влагонасыщения водой.  1. Вместо обычного цементного раствора для скрепления колец использовать раствор с добавкой «Кальмафлекс» в соотношении 1 часть «кальмафлекс» и 3 части цементно-песчаного раствора Нанести на торцевую часть кольца полученный состав. слоем примерно 20-30 мм. 2. Опустить верхнее кольцо.  Влагонасытить поверхности колец. Обработать поверхности составом Химфрез Очиститель-Активатор комплексный, нанести состав «Кальмафлекс» слоем 1,5-2 мм. Обработанные поверхности увлажнять в течении 3-х суток 2-3 раза в день. При строительстве септика дно заливается бетоном с гидроизоляционной добавкой Кальмафлекс, места примыканий бетонной стяжки и нижнего кольца обработать составом Ультралит Химфрез Очиститель-Активатор комплексный во избежании образования холодных швов. В местах ввода использовать материалы: «Кальмафлекс», бентонитовый шнур и (или) полиуретановые герметики. Восстановление гидроизоляции с помощью бентонитового шнура «SALEX®». Бентонитовый шнур «SALEX®» может успешно применятся для восстановления гидроизоляции таких узлов как: «холодные» швы бетонирования, стыки бетонных конструкций, примыканий «стена-пол», мест ввода-вывода инженерных коммуникаций, закладных элементов. Этапы выполнения работ: 1-ый: - очистить комплексным Химфрез Очистителем бетонную поверхность ; - определить зону «холодного» шва, примыкания или ввода коммуникаций. 2-ой: - с помощью болгарки с алмазным диском и перфоратора, выполнить штробу вдоль «холодного» шва, примыкания глубиной 30-50 мм и шириной 20 – 30 мм, а ввода коммуникаций 50х50 мм; - очистить от мусора и смочить бетон до полного влагонасыщения; - прогрунтовать жидким составом Кальмафлекс (1 часть Кальмафлекс : 1 часть воды). 3-ий: - в штробу уложить бентонитовый шнур «SALEX®», таким образом, чтобы он находился в центральной части и заполнял ее не более чем на треть. При необходимости допускается деформация или уменьшение стандартного сечения шнура, закрепить шнур с помощью металлических гвоздей или дюбелей с шагом 30 см. 4-ый: - зачеканить шов гидроизоляционным составом Кальмафлекс-Эконом. Гидроизоляции «холодных» швов бетонирования

Гидроизоляция стыков сборных конструкций и примыканий

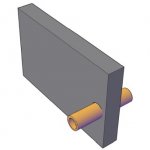

Гидроизоляция вводов выводов инженерных коммуникаций

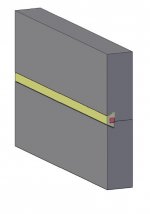

Штукатурная гидроизоляция

Штукатурная гидроизоляция1. Очистить поверхность стены от любых загрязнений (грязи, масла, нефтепродуктов и т. д.). Бетонные поверхности обработать составом Ультралит Химфрез Очиститель-Активатор комплексный. Влагонасытить поверхность на глубину не менее 1 см.  Приготовить раствор для оштукатуривания 1 часть защитного состава KAЛЬМАФЛЕКС® 3 части цементно-песчаного раствора. В полученную смесь добавляется вода в количестве 30*35% от веса смеси, после чего производится перемешивание до получения однородной массы в бетономешалке в течение не менее 15 минут. В случае отсутствия бетономешалки приготовление смеси производится в два этапа: 1 этап. Сухое перемешивание смеси защитного состава KAЛЬМАФЛЕКС® и цементно-песчаного раствора (не менее 5 мин.). 2 этап. Добавление воды в количестве 35% от сухого веса приготовленной смеси и тщательное перемешивание раствора (не менее 10 минут). Нанести на поверхность стены состав «Кальмафлекс» без сетки (При толщине получаемого покрытия от 5 до 20 мм), При толщине слоя от 20 до 30 мм — по плоской штукатурной сетке. При толщине слоя 30 до 50 мм — по сетке «рабица», с которой предварительно необходимо смыть масло. При этом под сетку необходимо установить закладные детали или после сверления отверстий установить дюбели на раствор «КАЛЬМАФЛЕКС». Увлажнять поверхность в течении 3-х суток. 2-3 раза в день.

Рекомендации институтов

Основным направлением обеспечения надежности энергообеспечения страны в ближайшие десятилетия является реконструкция энергообъектов с заменой технологического оборудования на более эффективное и производительное, и с максимальным сохранением существующих производственных зданий и сооружений. По данным обследований состояния зданий и сооружений на многих энергопредприятиях несущие и ограждающие конструкции зданий и сооружений, выполненные из монолитного и сборного железобетона, близки к исчерпанию нормативного срока службы, а их ремонт по традиционно применяемым технологиям, при больших затратах, не дает долговременного эффекта. Под воздействием техногенной и атмосферной среды происходит разрушение защитного слоя бетона наружной поверхности конструкций, обнажение и коррозия арматуры, размораживание, выщелачивание и снижение прочности бетона. Особенно интенсивно эти процессы идут в местах, где при строительстве нарушалась технология производства работ, вследствие чего не обеспечивалась проектная прочность бетона, технологические швы бетонирования имели неплотности, раковины. Локальные строительные дефекты и последующие повреждения в ходе эксплуатации, при достаточно исправном состоянии основной части конструкции, в таких сооружениях, как например железобетонные дымовые трубы, приводят к аварийным ситуациям. Заделка таких повреждений обычными бетонами или растворными смесями недолговечна из-за низкой адгезии нового бетона к основному бетону и последующей усадки вновь уложенного бетона. Практически невозможно указанными средствами устранить течи в подземных сооружениях и частях зданий в случае нарушения гидроизоляции, так как в них ограничен или невозможен доступ к конструкциям со стороны подпора воды. Решение данных проблем стало возможным после появления сухих ремонтных смесей, обладающих пенетрирующими и кольматирующими свойствами в результате реакции активных химических добавок с продуктами гидратации цемента в микропорах и микрокапиллярах бетона, за счет образования плотной структуры водонепроницаемых кристаллов, предотвращающих возможность продвижения молекул воды через структуру бетона. Кристаллизационный барьер со временем распространяется вглубь материала на глубину до 40-50 мм в течение месяца и на 150 мм и более в течение года. Скачать рекомендации

Письмо НИИЖБ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ, ПРОЕКТНО-КОНСТРУКТОРСКИЙ И ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ БЕТОНА И ЖЕЛЕЗОБЕТОНА (НИИЖБ) 29.07.2004 № ТМ-13-971 Генеральному директору ООО «Экопромстройсервис» Баеву СМ. НИИЖБ по заказу ООО «Экопромстройсервис» выполнил в 1998 г. испытания защитного материала проникающего действия КАЛЬМАТРОН по ТУ 5716-001-33575922-98 и разработал «Рекомендации по применению защитного состава КАЛЬМАТРОН для бетонных и железобетонных конструкций и сооружений при строительстве и ремонтно-восстановительных работах». В связи с изменением наименования материала на КАЛЬМАФЛЕКС без изменения состава материала и выпуском в связи с этим ТУ 5716-001-18332866-03 считаем возможным распространить действие названных выше рекомендаций на материал с наименованием КАЛЬМАФЛЕКС. В разработанных НИИЖБ МГСН 2.08-01 «Защита от коррозии бетонных и железобетонных конструкций жилых и общественных зданий», Приложение 7 (справочное), вместо материала КАЛЬМАТРОН следует применять материал КАЛЬМАФЛЕКС по ТУ 5716-001-18332866-03. Рекомендации, изложенные в МГСН 2.08-01 и в упомянутых выше «Рекомендациях..» НИИЖБ на КАЛЬМАТРОН, выпускаемый по ТУ 5745-001-47517383-00, ТУ 5716-001-54282519-2001 и ТУ 5716-008-54282519-2003, не распространяются. Зам. директора  Т.А. Мухамедиев Т.А. Мухамедиев Исполнитель: Роэенталь Н.К. Тел.: 174-76-92 РОССИЯ. 109428, МОСКВА 2-я ИНСТИТУТСКАЯ УЛ.,6 ТЕЛ.: 095. 171-26-69 ФАКС: 095. 174-77-24 E-MAIL:niizhb@niizhb.ru |

Основой системы является высококачественная однокомпонентная полиуретановая мастика Гипердесмо®, которая, после нанесения на поверхность чаши бассейна, полимеризуется под действием влажности воздуха, образуя прочное эластичное бесшовное гидроизоляционное покрытие (бесшовная гидроизоляция). Может применяться как в качестве финишного, так и в качестве гидроизоляционного покрытия под плитку. Основой системы является высококачественная однокомпонентная полиуретановая мастика Гипердесмо®, которая, после нанесения на поверхность чаши бассейна, полимеризуется под действием влажности воздуха, образуя прочное эластичное бесшовное гидроизоляционное покрытие (бесшовная гидроизоляция). Может применяться как в качестве финишного, так и в качестве гидроизоляционного покрытия под плитку.Имеет разрешение ("Питьевой” сертификат) на использование для гидроизоляции резервуаров с питьевой водой. Преимущества

Ограничения

Назначение материалов и последовательность применения

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Подготовка основания Основание должно быть прочным, сухим, химически нейтральным, чистым, обеспыленным, не содержать следов ржавчины и отслаивающихся частиц. Следы загрязнений от масла, маслянистых веществ или химикатов следует удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. Стенки бетонной чаши следует предварительно оштукатурить специальными водостойкими составами для бассейнов, дно – покрыть самовыравнивающейся смесью с прочностью на сжатие > 20 МПа. Подготовленная поверхность не должна иметь микротрещин размером более 0,1-0,2 мм (для финишного покрытия) и < 0,5 мм (для покрытия под плитку). Трещины большего размера и дефекты поверхности следует расшить и заделать ремсоставами или герметиком Рабберфлекс®, либо применить сплошное шпатлевание поверхности тонкослойными шпатлевками. Металлические поверхности следует подвергнуть пескоструйной обработке для очистки от ржавчины. Шероховатость подготовленной поверхности должна быть < 0,5 мм. Чаши бассейнов и резервуаров, расположенных в грунте, должны быть защищены от проникновения грунтовых вод внутрь чаши, что может привести к постепенному отслоению гидроизоляционного покрытия от поверхности и его повреждению при чистке бассейна. Защита обеспечивается гидроизоляцией наружной поверхности (может быть применена также система Гипердесмо®) или устройством дренажной системы. Основание должно быть прочным, сухим, химически нейтральным, чистым, обеспыленным, не содержать следов ржавчины и отслаивающихся частиц. Следы загрязнений от масла, маслянистых веществ или химикатов следует удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. Стенки бетонной чаши следует предварительно оштукатурить специальными водостойкими составами для бассейнов, дно – покрыть самовыравнивающейся смесью с прочностью на сжатие > 20 МПа. Подготовленная поверхность не должна иметь микротрещин размером более 0,1-0,2 мм (для финишного покрытия) и < 0,5 мм (для покрытия под плитку). Трещины большего размера и дефекты поверхности следует расшить и заделать ремсоставами или герметиком Рабберфлекс®, либо применить сплошное шпатлевание поверхности тонкослойными шпатлевками. Металлические поверхности следует подвергнуть пескоструйной обработке для очистки от ржавчины. Шероховатость подготовленной поверхности должна быть < 0,5 мм. Чаши бассейнов и резервуаров, расположенных в грунте, должны быть защищены от проникновения грунтовых вод внутрь чаши, что может привести к постепенному отслоению гидроизоляционного покрытия от поверхности и его повреждению при чистке бассейна. Защита обеспечивается гидроизоляцией наружной поверхности (может быть применена также система Гипердесмо®) или устройством дренажной системы.Технология нанесения Перед нанесением гидроизоляционного покрытия следует произвести заполнение внутренних углов чаши в местах примыканий полиуретановым герметиком Эмфимастика PU-40 (или Рабберфлекс-50) в виде галтели с заходом на стены на высоту ~1 см. Нанесение покрытия начинается с операции праймирования основания. Через 4-12 часов следует нанести первый слой мастики. Второй и последующие слои мастики наносятся с интервалом 6-24 часа. Слои финишного лака на последний слой мастики следует наносить через 24-48 часов с интервалом между слоями 2-6 часов. Указанные выше временные интервалы являются оптимальными для получения высококачественного покрытия. При выполнении работ их следует соблюдать, особенно для варианта финишного покрытия, однако они не являются абсолютно жесткими. При невозможности вписаться в указанный регламент или при сбоях в работе следует обратиться за дополнительными консультациями. Срок полной полимеризации покрытия – 7 суток после нанесения последнего слоя. Для ускорения процесса полимеризации мастики в нее можно добавить Акселератор, что существенно сокращает межслойные интервалы времени и особенно актуально при выполнении работ при низких температурах -10°С - +5°С. Перед нанесением гидроизоляционного покрытия следует произвести заполнение внутренних углов чаши в местах примыканий полиуретановым герметиком Эмфимастика PU-40 (или Рабберфлекс-50) в виде галтели с заходом на стены на высоту ~1 см. Нанесение покрытия начинается с операции праймирования основания. Через 4-12 часов следует нанести первый слой мастики. Второй и последующие слои мастики наносятся с интервалом 6-24 часа. Слои финишного лака на последний слой мастики следует наносить через 24-48 часов с интервалом между слоями 2-6 часов. Указанные выше временные интервалы являются оптимальными для получения высококачественного покрытия. При выполнении работ их следует соблюдать, особенно для варианта финишного покрытия, однако они не являются абсолютно жесткими. При невозможности вписаться в указанный регламент или при сбоях в работе следует обратиться за дополнительными консультациями. Срок полной полимеризации покрытия – 7 суток после нанесения последнего слоя. Для ускорения процесса полимеризации мастики в нее можно добавить Акселератор, что существенно сокращает межслойные интервалы времени и особенно актуально при выполнении работ при низких температурах -10°С - +5°С.Праймеры являются 2-х компонентными материалами, перед началом работ компоненты смешиваются. Мастика и лаки – однокомпонентные материалы. Перед началом работ материалы перемешиваются низкооборотным миксером. Наносятся ручным инструментом: кисти, валики (поролоновые не применять), щетки «Маклавица»; либо механически – аппаратами безвоздушного напыления. При нанесении мастику следует равномерно распределять по поверхности, не допуская наплывов, непрокрасов. Для визуального контроля качества в слоях используются мастики разных цветов. Оптимальный расход мастики на 1 слой 0,5 – 0,6 кг/м2. Не допускать расхода более 1,0 кг/м2 на один слой, т.к. это может привести к ухудшению характеристик покрытия. Для получения голубого цвета в мастику белого цвета перед нанесением добавляется синяя пигментная паста. Песок в системе гидроизоляции под плитку набрасывается вручную на свеженанесенный 2-й слой мастики. После затвердевания мастики (24-48 час) излишки песка удаляются щетками или пылесосом. Контроль качества работПосле полной полимеризации покрытия проводится проверка качества гидроизоляции. Для этого чаша заполняется водой и выдерживается в течение 7 – 14 суток (в зависимости от объема) с целью обнаружения протечек. После этого вода сливается. При гидроизоляции под плитку поверхность перед нанесением плиточного клея следует просушить.Важное дополнение. При использовании покрытий в качестве финишных для резервуаров с питьевой водой обязательно выполнить следующую операцию. Если верхний слой покрытия выполнен из материалов Гипердесмо® или Гипердесмо-ADY®, перед началом эксплуатации резервуар необходимо заполнить водой, выдержать в течение 24 часов и затем слить. После этой операции резервуар готов к эксплуатации. При использовании в качестве верхнего слоя покрытия материала Гипердесмо-Д® выполнение этой операции необязательно. Эксплуатация поверхностиДля очистки финишного покрытия можно применять обычные моющие средства, мягкие губки и тряпки. Запрещается использовать химические составы с концентрацией кислот и щелочей более 10%, а также жесткие и металлические щетки.Дополнительную информацию о свойствах и характеристиках материалов Гипердесмо®, Гипердесмо-D®, Гипердесмо-ADY®, Аквадюр®, Праймер Универсал®, Рабберфлекс®, Рабберфлекс-50®, Эмфимастика PU-40®, Акселератор® можно получить из описаний на эти материалы. Дополнительную информацию по устройству бассейнов, подготовке основания, технологии нанесения, эксплуатации и ремонту можно получить из ″Руководства по применению систем Гипердесмо® для гидроизоляции бассейнов″.  Системы мастичной гидроизоляции разработаны на основе современных мастик холодного нанесения на полиуретановых связующих Гипердесмо® и Гипердесмо-РВ-2K®. Мастика Гипердесмо® - однокомпонентный материал на основе чистых полиуретанов - полимеризуется под действием влажности воздуха. Мастика Гипердесмо-РВ-2K® - двухкомпонентный материал на полиуретаново-битумной основе - полимеризуется после смешивания компонентов. После нанесения мастик на поверхность основания и полимеризации образуется прочное эластичное бесшовное покрытие с высокими гидроизоляционными, механическими и эксплуатационными характеристиками при стандартных расходах 1,5 – 2,0 кг/м2. Системы мастичной гидроизоляции разработаны на основе современных мастик холодного нанесения на полиуретановых связующих Гипердесмо® и Гипердесмо-РВ-2K®. Мастика Гипердесмо® - однокомпонентный материал на основе чистых полиуретанов - полимеризуется под действием влажности воздуха. Мастика Гипердесмо-РВ-2K® - двухкомпонентный материал на полиуретаново-битумной основе - полимеризуется после смешивания компонентов. После нанесения мастик на поверхность основания и полимеризации образуется прочное эластичное бесшовное покрытие с высокими гидроизоляционными, механическими и эксплуатационными характеристиками при стандартных расходах 1,5 – 2,0 кг/м2.По заключению ЦНИИПромзданий покрытия могут применяться во всех климатических зонах Российской федерации с прогнозируемым сроком службы не менее 25-40 лет. Опыт применения на Российском рынке – 10 лет. Область применения

Преимущества

Описание системы гидроизоляцииГидроизоляционные системы, как правило, состоят из нескольких слоев мастики, наносимых на подготовленное основание с расходом 0.6-0,8 кг/м2 на один слой и интервалом между слоями 6-24 часа. Общий расход мастики на все покрытие должен составлять 1,5-2,0 кг/м2. При этом для мастики Гипердесмо-РВ-2K® возможно также нанесение в 1 слой с указанным расходом для всего покрытия. Время полной полимеризации покрытия – 7 суток. Легкие пешеходные нагрузки возможны через 6-24 часа - после образования поверхностной пленки.На практике применяются 2 типа систем мастичной гидроизоляции: без армирования и с армированием, которые существенно различаются по механическим характеристикам, технологии нанесения, требованиям к подготовке основания. Подготовка основания Основание из бетонной или цементно-песчаной стяжки должно быть прочным (R28 > 15 МПа) сухим (W < 10 %), химически нейтральным, ровным, без разрушений, чистым – без пыли, ржавчины или отслаивающихся частиц. Следы загрязнений от масла, маслянистых веществ или химикатов требуется удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. При возможности поверхность вымыть обильной и сильной струей воды при рабочем давлении 150 бар (минимум 20 л/мин). Трещины, повреждения, отверстия предварительно заделать подходящим материалом. Не применять химически агрессивные методы для очистки основания. Обязательного праймирования основания перед нанесением мастик, как правило, не требуется, за исключением 2-х случаев: Основание из бетонной или цементно-песчаной стяжки должно быть прочным (R28 > 15 МПа) сухим (W < 10 %), химически нейтральным, ровным, без разрушений, чистым – без пыли, ржавчины или отслаивающихся частиц. Следы загрязнений от масла, маслянистых веществ или химикатов требуется удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. При возможности поверхность вымыть обильной и сильной струей воды при рабочем давлении 150 бар (минимум 20 л/мин). Трещины, повреждения, отверстия предварительно заделать подходящим материалом. Не применять химически агрессивные методы для очистки основания. Обязательного праймирования основания перед нанесением мастик, как правило, не требуется, за исключением 2-х случаев:

Нанесение Мастика Гипердесмо® - однокомпонентный материал, готовый к применению. Компоненты мастики Гипердесмо-PB-2K® непосредственно перед применением необходимо смешать. Перед нанесением обе мастики перемешиваются низкооборотным миксером (150 – 200 об/мин) со спиралевидной насадкой (диаметр 120 – 140 мм) в течение 3-4 минут до образования однородной массы. Нанесение производится вручную при помощи валиков (исключая поролоновые), щеток «Маклавица», кистей, или машинно - аппаратами безвоздушного распыления (рабочее давление > 250 бар). Мастика Гипердесмо® наносится не менее чем в 2 слоя контрастных цветов, что позволяет обеспечить равномерное распределение мастики по поверхности и исключить непрокрасы. Рекомендованный расход мастики на один слой 0,6-0,8 кг/м2, при большем расходе возможно снижение механических характеристик покрытия. Мастика Гипердесмо-PB-2K® может наноситься как в один слой, так и послойно. Расход мастики на один слой не ограничен и не влияет на качество покрытия. На неровных основаниях в целях экономии материала рекомендуется послойное нанесение с расходом 0,6 – 0,8 кг/м2. Рабочее время материала после смешивания 25 – 30 минут (при 20°С). В системах возможно также применение обеих мастик, например для придания покрытию из Гипердесмо-PB-2K® иного цветового решения за счет нанесения одного дополнительного слоя из мастики Гипердесмо® с расходом 0,5-0,6 кг/м2. При этом использование мастики Гипердесмо® светлых оттенков (белый, серый) существенно снижает нагрев поверхности солнечным излучением. Мастика Гипердесмо® - однокомпонентный материал, готовый к применению. Компоненты мастики Гипердесмо-PB-2K® непосредственно перед применением необходимо смешать. Перед нанесением обе мастики перемешиваются низкооборотным миксером (150 – 200 об/мин) со спиралевидной насадкой (диаметр 120 – 140 мм) в течение 3-4 минут до образования однородной массы. Нанесение производится вручную при помощи валиков (исключая поролоновые), щеток «Маклавица», кистей, или машинно - аппаратами безвоздушного распыления (рабочее давление > 250 бар). Мастика Гипердесмо® наносится не менее чем в 2 слоя контрастных цветов, что позволяет обеспечить равномерное распределение мастики по поверхности и исключить непрокрасы. Рекомендованный расход мастики на один слой 0,6-0,8 кг/м2, при большем расходе возможно снижение механических характеристик покрытия. Мастика Гипердесмо-PB-2K® может наноситься как в один слой, так и послойно. Расход мастики на один слой не ограничен и не влияет на качество покрытия. На неровных основаниях в целях экономии материала рекомендуется послойное нанесение с расходом 0,6 – 0,8 кг/м2. Рабочее время материала после смешивания 25 – 30 минут (при 20°С). В системах возможно также применение обеих мастик, например для придания покрытию из Гипердесмо-PB-2K® иного цветового решения за счет нанесения одного дополнительного слоя из мастики Гипердесмо® с расходом 0,5-0,6 кг/м2. При этом использование мастики Гипердесмо® светлых оттенков (белый, серый) существенно снижает нагрев поверхности солнечным излучением.ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Система без армированияК достоинствам таких систем следует отнести более простую технологию нанесения, высокую эластичность покрытия. К недостаткам – повышенные требования к подготовке основания, более сложный контроль за равномерностью толщины покрытия, меньшую прочность покрытия.Подготовка основания под систему без армированияОснование из бетонной или цементно-песчаной стяжки должно быть полностью созревшим во избежание образования трещин после нанесения покрытия. Подготовленная поверхность не должна иметь микротрещин размером более 0,5 мм. Трещины большего размера и дефекты поверхности следует расшить и заделать ремсоставами или герметиком Рабберфлекс®. Шероховатость поверхности должна быть < 1,0 мм.Основание из битумных материалов не должно иметь сильных разрушений, крупных дефектов и отслоений рулонных материалов. В противном случае на участках с такими дефектами следует применить армирование покрытия. Также следует применить армирование на швах рулонных материалов. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМ БЕЗ АРМИРОВАНИЯ

Система с армированиемОтмеченные выше недостатки мастичных систем без армирования в значительной степени устраняются в разработанных нами системах с армированием специальным каландрированным геотекстилем. У данных систем есть также дополнительные достоинства: они могут быть реализованы не только как полностью приклеенные, но и как частично приклеенные, а также с механическим креплением. Эти дополнительные возможности существенно расширяют область применения данных систем. Более подробная информация по данному вопросу приведена в документе «Мастичные полимерные системы Гипердесмо® с армированием».Подготовка основания под систему с армированиемВ системах со сплошным армированием основное требование к основанию – прочность, достаточная для надежного крепления покрытия в процессе эксплуатации. Тщательная механическая подготовка поверхности не требуется, допустимо наличие на поверхности механических дефектов: повышенная шероховатость, неровности, трещины, сколы, каверны и т.п. Недопустимо наличие острых выступающих углов.Технорлогия нанесения систем с армированиемВ системах с армированием особенности технологии нанесения связаны с укладкой рулонного армирующего материала. Вначале на основание наносится 1-й слой мастики с расходом 0,7-0,9 кг/м2 полосой, ширина которой примерно на 10 см превышает ширину армирующего материала. По свеженанесенному слою мастики раскатывается рулон армирующего материала, который плотно прикатывается валиками по всей площади, чтобы обеспечить максимальную пропитку материала мастикой и равномерное прилегание. Неокрашенные участки (в местах дефектов поверхности основания) оставляются без пропитки и окрашиваются при нанесении 2-го слоя мастики. Полосы армирующего материала укладываются с нахлестом 5-10 см. Перед нанесением 2-го слоя на неокрашенных участках большого размера следует сделать надрезы армирующего материала и приклеить его к основанию мастикой. При необходимости на этих участках можно применить заплатки.2-й слой мастики наносится через некоторый интервал времени, после того как нижний слой достаточно затвердеет, и будет надежно фиксировать армирующий материал. При выполнении работ в летний период для мастик Гипердесмо®и Гипердесмо-PB® этот интервал составляет 6-24 часа. Величину этого интервала можно уменьшить до 1-2 часов, если для нанесения 1-го слоя использовать мастики с высокой скоростью полимеризации, например Гипердесмо-FC®, или композицию Гипердесмо® + Акселератор®. При нанесении 2-го слоя расход мастик составляет: 0,6–0,8 кг/м2 для Гипердесмо® и 0,6-1,1 кг/м2 для Гипердесмо-PB®. 3-й слой мастик наносится через 6-24 часа с расходом 0,5 кг/м2. На горизонтальных участках для удобства работы рекомендуется укладывать армирующий материал без захода на вертикальные поверхности (в том числе без завода на примыкания). Армирование примыканий удобнее выполнять отдельно или одновременно с армированием вертикальных поверхностей (одним полотном). При этом перекрытие (нахлест) армирующих материалов на горизонте должен составлять не менее 10 – 15 см. Отметим, что в данных системах, несмотря на применение рулонных армирующих материалов, между полосами которого при укладке образуются нахлесты, основное гидроизолирующее покрытие (создаваемое при нанесении 2-го и 3-го слоев мастики) является бесшовным. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМ БЕЗ АРМИРОВАНИЯ

Дополнительную информацию о свойствах и характеристиках материалов Гипердесмо®, Гипердесмо-РВ-2К®, Аквадюр®, Праймер Универсал®, Рабберфлекс®, Акселератор® можно получить из описаний на эти материалы. При нанесении мастик механическим способом следует запросить специальный документ «Рекомендации по механическому нанесению мастики Гипердесмо®», который содержит подробную информацию по выбору оборудования и технологии нанесения. По другим мастикам - обратиться за дополнительной консультацией.  В системах мастичной гидроизоляции фундаментов применяются современные высококачественные мастики на основе полиуретанов: Гипердесмо®, Гипердесмо-РВ®, Гипердесмо-750®, Гипердесмо-760®. После нанесения на поверхность основания, мастики полимеризуются, образуя прочное эластичное бесшовное покрытие с высокими механическими, гидроизоляционными и эксплуатационными характеристиками при стандартных расходах 1,0 – 2,0 кг/м2. В системах мастичной гидроизоляции фундаментов применяются современные высококачественные мастики на основе полиуретанов: Гипердесмо®, Гипердесмо-РВ®, Гипердесмо-750®, Гипердесмо-760®. После нанесения на поверхность основания, мастики полимеризуются, образуя прочное эластичное бесшовное покрытие с высокими механическими, гидроизоляционными и эксплуатационными характеристиками при стандартных расходах 1,0 – 2,0 кг/м2.Область применения

Преимущества

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОКРЫТИЙ

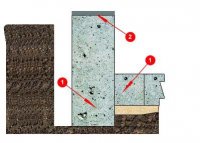

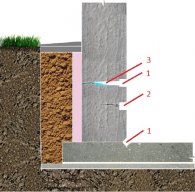

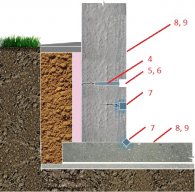

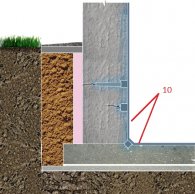

Предлагаемые системы способны решать большинство задач по гидроизоляции фундаментов. Выбор конкретной системы зависит от объекта и условий выполнения работ. Отметим, что при необходимости могут применяться также комбинированные системы из различных мастик в любом сочетании. Требования к основанию Основание должно быть прочным, сухим, химически нейтральным, чистым, обеспыленным, не содержать следов ржавчины и отслаивающихся частиц. Прочность основания > 20 МПа. Следы загрязнений от масла, маслянистых веществ или химикатов следует удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. Отметим, что в большинстве случаев для очистки поверхности бывает достаточно обработки ее струей воды под сильным давлением с последующей сушкой. Подготовленная поверхность не должна иметь трещин размером более 1,0 мм. Трещины большего размера и холодные швы следует расшить и заделать герметиком Рабберфлекс®. Внутренние угловые стыки и деформационные швы перед началом работ также следует заполнить герметиком Рабберфлекс®. Основание должно быть прочным, сухим, химически нейтральным, чистым, обеспыленным, не содержать следов ржавчины и отслаивающихся частиц. Прочность основания > 20 МПа. Следы загрязнений от масла, маслянистых веществ или химикатов следует удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. Отметим, что в большинстве случаев для очистки поверхности бывает достаточно обработки ее струей воды под сильным давлением с последующей сушкой. Подготовленная поверхность не должна иметь трещин размером более 1,0 мм. Трещины большего размера и холодные швы следует расшить и заделать герметиком Рабберфлекс®. Внутренние угловые стыки и деформационные швы перед началом работ также следует заполнить герметиком Рабберфлекс®.Устройство гидроизоляционного экранаДля обеспечения надежной гидроизоляции подземной части строительных объектов необходимо предусмотреть устройство единого гидроизоляционного экрана, охватывающего основание и вертикальные поверхности фундамента. Схематически устройство такого экрана показано на рисунке. Гидроизоляция основания осуществляется по всей площади бетонной подготовки. Мастика наносится в 2 слоя с общим расходом 1,0 – 2,0 кг/м2. При влажном основании рекомендуется применить праймирование материалами Аквадюр® или Праймер Универсал®. При наличии на поверхности большого количества грубых дефектов удобно использовать сплошное армирование специальным геотекстилем с поверхностной плотностью 110 г/м2. После полимеризации покрытие защищается от механического повреждения ЦПС толщиной 4–6 см. После отливки фундамента гидроизоляционное покрытие наносится на вертикальные поверхности фундамента. Общий расход мастики 1,5 – 2,0 кг/м2 (на 2 – 3 слоя). Устройство сопряжения горизонтального и вертикального участков гидроизоляционного экрана показано на рисунке. Технология нанесенияОднокомпонентные мастики Гипердесмо®, Гипердесмо-750®, Гипердесмо-760® поставляются готовыми к применению. Компоненты мастики Гипердесмо-РВ-2К® следует предварительно смешать. Перед нанесением мастика тщательно перемешивается низкооборотным миксером до однородной массы. Нанесение осуществляется ручным инструментом: кисти, валики (поролоновые не применять), щетки «Маклавица»; либо механически – аппаратами безвоздушного напыления. При нанесении мастику следует равномерно распределять по поверхности, не допуская наплывов, непрокрасов. На горизонтальных поверхностях мастику удобнее предварительно вылить на основание и разровнять по поверхности раклями. Преимуществом мастики Гипердесмо® является наличие 4-х контрастных цветов, что упрощает визуальный контроль качества при использовании в слоях мастики разных цветов. Для однокомпонентных мастик не следует допускать расхода более 1,0 кг/м2 на один слой, т.к. это может привести к ухудшению характеристик покрытия. При низких температурах для снижения вязкости мастик их следует выдержать в теплом помещении, подогреть в водяной бане до температуры выше +20°С или разбавить ксилолом на 5-10%. Другие разбавители применять не следует. Для ускорения процесса полимеризации мастики Гипердесмо® в нее можно добавить Акселератор®, что существенно сокращает межслойные интервалы времени и особенно актуально при выполнении работ при низких температурах (-15°С - +10°С).Указанные в таблице временные интервалы между слоями являются оптимальными для получения высококачественного покрытия, однако они не являются абсолютно жесткими. При нарушениях указанного регламента или невозможности его выполнения следует обратиться за дополнительными консультациями. При выполнении работ в узле примыкания горизонтального и вертикального участков гидроизоляционного экрана (см. рисунок) область перекрытия должна быть не менее 10 – 15 см. При отливке фундамента выпуск подбетонки следует защитить от повреждения гидроизоляции любым прочным материалом (доски, листы металла, асбесто-цементные плиты и т.п.). Перед нанесением мастики на вертикальную поверхность фундамента выпуск горизонтальной гидроизоляции следует очистить, обезжирить растворителем и обработать Праймером Универсал. Дополнительную информацию о свойствах и характеристиках материалов Гипердесмо®, Гипердесмо-750®, Гипердесмо-760®, Гипердесмо-РВ-2К®, Аквадюр®, Праймер Универсал®, Рабберфлекс®, Акселератор® можно получить из описаний на эти материалы. При нанесении мастик механическим способом следует запросить специальный документ «Рекомендации по механическому нанесению мастики Гипердесмо®», который содержит подробную информацию по выбору оборудования и технологии нанесения. По другим мастикам - обратиться за дополнительной консультацией.  Основой гидроизоляционных систем, решающих задачи гидроизоляции внутри помещений, является высококачественная однокомпонентная полиуретановая мастика Гипердесмо®, которая, после нанесения на поверхность основания, полимеризуется под действием влажности воздуха, образуя прочное эластичное бесшовное гидроизоляционное покрытие. Может применяться как в качестве финишного, так и в качестве гидроизоляционного покрытия под плитку, стяжку. Основой гидроизоляционных систем, решающих задачи гидроизоляции внутри помещений, является высококачественная однокомпонентная полиуретановая мастика Гипердесмо®, которая, после нанесения на поверхность основания, полимеризуется под действием влажности воздуха, образуя прочное эластичное бесшовное гидроизоляционное покрытие. Может применяться как в качестве финишного, так и в качестве гидроизоляционного покрытия под плитку, стяжку.Применение

Преимущества

Ограничения

Применяемые системы

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Требование к основаниюОснование должно быть прочным, сухим, химически нейтральным, чистым, обеспыленным, не содержать следов ржавчины и отслаивающихся частиц. Следы загрязнений от масла, маслянистых веществ или химикатов следует удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. Прочность основания > 20 МПа. При использовании систем без армирования подготовленная поверхность не должна иметь микротрещин размером более 0,5 мм. Трещины большего размера и дефекты поверхности следует расшить и заделать ремсоставами или герметиком Рабберфлекс®. Шероховатость подготовленной поверхности должна быть < 0,5 мм. При использовании систем с армированием требования к качеству подготовки поверхности существенно снижаются: допускается наличие трещин и дефектов размером до 3 мм и шероховатость в 1-2 мм. Не допускается наличие острых выступающих углов на поверхности.Технология нанесенияПеред нанесением гидроизоляционного покрытия производится заполнение зазоров вокруг трубопроводной арматуры, кабелей, коробов и т.п., а также внутренних углов в местах примыканий стена-пол и стена-стена полиуретановым герметиком Рабберфлекс®. Нанесение покрытия начинается с операции праймирования основания. Расход праймеров 0,1-0,25 кг/м2.РЕКОМЕНДАЦИИ ПО ПРАЙМЕРАМ

Через 4-12 часов после праймирования наносится первый слой мастики. Второй и последующие слои мастики наносятся с интервалом 6-24 часа. Слои финишного лака на последний слой мастики следует наносить через 24-48 часов с интервалом между слоями 2-6 часов. Указанные выше временные интервалы являются оптимальными для получения высококачественного покрытия, однако они не являются абсолютно жесткими. При нарушениях указанного регламента следует обратиться за дополнительными консультациями. Срок полной полимеризации покрытия – 7 суток после нанесения последнего слоя. Для ускорения процесса полимеризации мастики в нее можно добавить Акселератор®, что существенно сокращает межслойные интервалы времени и особенно актуально при выполнении работ при низких температурах -10°С - +5°С. Праймеры Аквадюр® и Праймер Универсал® являются 2-х компонентными материалами, перед началом работ компоненты смешиваются. Мастика Гипердесмо® и лаки – однокомпонентные материалы. Перед началом работ материалы перемешиваются низкооборотным миксером. Наносятся ручным инструментом: кисти, валики (поролоновые не применять), щетки «Маклавица»; либо механически – аппаратами безвоздушного напыления. При нанесении мастику следует равномерно распределять по поверхности, не допуская наплывов, непрокрасов. Для визуального контроля качества в слоях используются мастики разных цветов. Оптимальный расход мастики на 1 слой 0,5 – 0,6 кг/м2. Не допускать расхода более 1,0 кг/м2 на один слой, т.к. это может привести к ухудшению характеристик покрытия. Песок в системе гидроизоляции под плитку набрасывается вручную на свеженанесенный последний слой мастики. После затвердевания мастики (24-48 час) излишки песка удаляются щетками или пылесосом. Дополнительную информацию о свойствах и характеристиках материалов Гипердесмо®, Гипердесмо-D®, Гипердесмо-ADY®, Аквадюр®, Праймер Универсал®, Рабберфлекс®, Акселератор® можно получить из описаний на эти материалы. Основой защитного покрытия является высококачественная однокомпонентная полиуретановая мастика Гипердесмо, которая после нанесения на поверхность основания, полимеризуется под действием влажности воздуха, образуя прочное эластичное бесшовное гидроизоляционное покрытие. В пешеходных зонах применяется дополнительное упрочнение поверхности фракционным кварцевым песком. Область применения

Преимущества

Состав системы

Цвет покрытия: определяется цветом мастики верхнего слоя и финишного лака. Стандартные цвета: белый, серый, красный, зеленый. Возможны другие цветовые решения при помощи пигментов. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ПрименениеТребование к основаниюОснование должно быть прочным, сухим, химически нейтральным, чистым, обеспыленным, не содержать следов ржавчины и отслаивающихся частиц. Прочность основания > 20 МПа. Следы загрязнений от масла, маслянистых веществ или химикатов следует удалить с помощью подходящих моющих, чистящих и обезжиривающих средств. Подготовка основания начинается с обработки фрезеровальными, дробеструйными или пескоструйными машинами до твердого зерна. Подготовленная поверхность не должна иметь микротрещин размером более 1,0 мм. Трещины и дефекты поверхности большего размера следует расшить и заделать ремсоставами или эпоксидными шпатлевками с наполнением кварцевым песком. После этого поверхность шлифуется. Шероховатость подготовленной поверхности должна быть < 0,5 мм. Деформационные и усадочные швы заполняются герметиком Рабберфлекс-50. Технология нанесенияНанесение покрытия начинается с операции праймирования основания. Рекомендации по праймерам приведены в таблице:

Через 4-12 часов после праймирования наносится первый слой мастики. Второй и последующие слои мастики наносятся с интервалом 6-24 часа. По свеженанесенному верхнему слою мастики на горизонтальных участках пешеходных зон набрасывается кварцевый песок в количестве, обеспечивающем полное укрытие поверхности, и слегка прикатывается валиками. После затвердевания мастики (примерно через 24 часа) излишки песка удаляются щетками или пылесосом. Слои финишного лака следует наносить через 24-48 часов после нанесения последнего слоя мастики с интервалом между слоями 2-6 часов. Указанные выше временные интервалы являются оптимальными для получения высококачественного покрытия, однако они не являются абсолютно жесткими. При нарушениях указанного регламента следует обратиться за дополнительными консультациями. Срок полной полимеризации покрытия – 7 суток после нанесения последнего слоя. Для ускорения процесса полимеризации мастики в нее можно добавить Акселератор, что существенно сокращает межслойные интервалы времени и особенно актуально при выполнении работ при низких температурах -10°С - +10°С. Праймеры Аквадюр и Праймер Универсал являются 2-х компонентными материалами, перед началом работ компоненты смешиваются. Мастика Гипердесмо и лак Гипердесмо-ADY – однокомпонентные материалы. Перед началом работ каждый материал перемешивается низкооборотным миксером. Наносятся ручным инструментом: кисти, валики (поролоновые не применять), щетки «Макловица»; либо механически – аппаратами безвоздушного напыления. При нанесении мастику следует равномерно распределять по поверхности, не допуская наплывов, непрокрасов. Для визуального контроля качества в слоях используются мастики разных цветов. Оптимальный расход мастики на 1 слой 0,5 – 0,6 кг./м.2. Не допускать расхода более 1,0 кг./м.2 на один слой, т.к. это может привести к ухудшению характеристик покрытия. Для снижения вязкости мастики ее следует выдержать в теплом помещении, подогреть в водяной бане до температуры выше +20°С или разбавить ксилолом на 5-10%. Другие разбавители применять не следует.

Мастика Гипердесмо – жидкий однокомпонентный материал, изготовленный на основе полиуретановых преполимеров. После нанесения на поверхность полимеризуется под действием влажности воздуха и образует прочное высокоэластичное покрытие с твердостью 70 по Шору А. Рабочее время составляет 6-8 часов (при +200 С и относительной влажности воздуха 55%). По вязкости (3000-6000 сПуаз при +250С) - относится к группе средневязких материалов. Сухой остаток составляет 95%. Разбавителем является ксилол (5%). Удельная плотность – 1,3-1,4 кг./л. Поставляется в ведрах по 25 кг (18-19 л.). Нанесение мастики можно осуществлять вручную (кисть, валик) или механически. Выбор оборудованияМеханическое нанесение мастики рекомендуется производить с помощью аппаратов безвоздушного напыления. Принцип действия таких аппаратов основан на распылении жидких материалов под высоким давлением через специальные форсунки (сопла) с маленьким размером отверстия. При этом на выходе отверстия создается факел из распыляемого материала с равномерным распределением. Форма факела может быть конусообразной (при круглом отверстии) или плоской в виде треугольника (при щелевидном отверстии).Основными элементами аппаратов безвоздушного распыления являются:

Качество факела (равномерное распределение материала с отсутствием нитевидности) на выходе краскопульта определяется, в первую очередь, давлением в приемной камере и размером отверстия форсунки. Давление в приемной камере, в свою очередь, зависит от максимального рабочего давления насоса и длины шлангов. В результате для каждого материала требуется индивидуальная подборка оборудования. При этом основным ориентиром является вязкость материала. Важным параметром при выборе установки является также ее производительность, которая определяется максимальной производительностью насоса и также зависит от вязкости материала. На основании накопленного опыта для нанесения мастики Гипердесмо могут быть рекомендованы следующие установки безвоздушного напыления:

Следует отметить, что в данные таблицы не включены аппараты с пневмоприводом, которые имеют более высокие показатели по максимальному рабочему давлению, но при эксплуатации требуют применения компрессоров. Среди рекомендованного оборудования отсутствуют также установки итальянских производителей: INTENSO, AUSTRO, TECNOVER, которые недавно появились на рынке. По заявленным характеристикам некоторые модели вполне могут быть использованы для напыления Гипердесмо, но практика их применения отсутствует. С другой стороны цены на эти установки в 1,5 – 2 раза ниже, чем на аналогичные модели производства США и Германии. Подготовка аппарата перед нанесением производится в соответствии с Инструкцией на данное оборудование (выдается Поставщиком). Конкретную комплектацию (размер и количество шлангов, выбор краскопульта, дополнительные опции) следует согласовать с Поставщиком оборудования в зависимости от выбранной модели и условий применения. Сопла лучше использовать щелевидные с углом раскрыва 600. (для маломощных моделей) или 900. (для более мощных моделей). При выборе ширины отверстия сопла следует учитывать, что при ее уменьшении снижается производительность аппарата, а при увеличении мощности установки может не хватить, для создания в приемной камере давления, при котором струя разбивается в качественный факел. Из опыта применения перечисленных выше аппаратов для моделей с низкой производительностью следует ориентироваться на размер сопла в 0,021 дюйма. Обычно такие сопла являются основными для моделей с максимальной производительностью насоса до 5 л/мин. Хорошо иметь в запасе также сопла несколько меньшего и большего размеров для оптимизации режимов при работе данными аппаратами в разных условиях. Для моделей с большей производительностью насосов средний размер используемых сопел должен быть увеличен. Конкретные значения лучше согласовать с Поставщиком оборудования, т. к. они зависят также и от длины шлангов. Подготовка материала перед нанесением. Непосредственно перед нанесением мастику следует тщательно перемешать низкооборотным миксером (150 – 200 об./мин.) со спиралевидной насадкой (диаметром 120 – 140 мм.) до образования однородной массы, предварительно разбавив ее ксилолом: - на 10-20% для аппаратов с мембранными и поршневыми насосами, - на 5-10 % для аппаратов с поршневыми насосами с гидропередачей. Следует отметить, что указанные диапазоны по разбавлению ксилолом являются ориентировочными. На практике конкретное значение будет зависеть от температуры мастики и окружающего воздуха, а также от вязкости для данной партии мастики. Необходимый процент разбавления определяется экспериментально по качеству факела – он должен быть однородным без выраженной нитевидности (определяется визуально). В случае, если при разбавлении мастики на 20% хороший факел получить не удается (обычно это случается при низких температурах), ее следует подогреть в теплом помещении или в водяной бане до температуры выше 200 С. или использовать сопло с меньшим размером отверстия. Более, чем на 20%, мастику разбавлять не следует, ввиду возможной потери прочностных характеристик покрытия после напыления. Процесс напыления. Работа с установкой производится в соответствии с Инструкцией по эксплуатации (выдается Поставщиком). Мастика наносится слоями с расходом 0,6 – 0,8 кг./м.2 или 0,45 – 0,6 л./м.2 (при разбавлении мастики ксилолом расход увеличивается на процент разбавления) на 1 слой. Оптимальный интервал времени между слоями – 6-24 часа (при 200 С.). Ориентировочная производительность оператора при использовании аппаратов с максимальной производительностью насосов в 4-5 л./мин. составляет примерно 100-150 м.2/час. при непрерывной работе. Оптимальные значения расстояния между краскопультом и поверхностью нанесения лежат в интервале 30 – 60 см. При меньших значениях снижается производительность, при больших значениях становятся существенными потери материала. Промывка аппарата. После окончания работы, но не позднее, чем через 10 часов после начала напыления, весь тракт прокачки аппарата следует промыть во избежание полимеризации мастики, оставшейся в аппарате. Для промывки используются растворители ксилол или сольвент (не применять для разбавления мастики). Перед началом промывки от шлангов отсоединяется краскопульт, который промывается отдельно в соответствии с Инструкцией по эксплуатации. Оставшаяся часть тракта (шланги и установка) промываются в 2 этапа: 1-й этап – закольцованный режим. Для этого этапа потребуется 20-30 л. растворителя (в зависимости от длины шлангов), которые наливаются в отдельную емкость и в нее опускается всасывающее устройство. После включения насоса и слива остатков мастики выходной конец шланга подачи опускается в емкость с растворителем. В закольцованном режиме растворитель несколько раз прокачивается через весь тракт в течение 10-15 мин. После промывки раствор утилизируется или может быть использован в последующем для разбавления мастики перед нанесением (если для промывки использовался ксилол). 2-й этап – режим сквозной прокачки. При этом чистый растворитель прокачивается через установку и сливается в дополнительную емкость. Критерием окончания промывки является отсутствие следов мастики в растворителе при окончании промывки (по визуальной оценке). Для этого этапа требуется также примерно 20 л растворителя и, при применении ксилола, он также может быть использован повторно для разбавления мастики. В случае, если при окончании промывки следы мастики еще заметны, установку следует промыть дополнительным количеством растворителя. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ООО «ТД СТРОЙМОСТ» СТРОИТЕЛЬНЫЕ ПРАВИЛА Утепление ограждающих конструкций в строительстве с применением теплоизоляционных покрытий ТЕПЛОМЕТТ Область применения и общие положения 1. Строительные правила «Утепление ограждающих конструкций в строительстве с применением материала Теплометт» подготовлены, придерживаясь «Пособие по проектированию общественных зданий и сооружений к СНиП 2.08.02-85». Данные правила являются составной частью системы нормативной строительно-технической документации. 2. Используя данные Строительные правила, специалисты обязаны придерживаться всех требований установленных Российским законодательством. Необходимое количество тепловой изоляции Теплометт должно устанавливаться согласно действующего норматива тепловой изоляции ограждающих конструкций: «Строительная теплотехника СНиП 23-02-2003 (1998)», «Справочное пособие к СНиП 23-02-2003», «Теплоизоляция оборудования и трубопроводов СНиП 2.04.14-88(1998)», «Свод правил по проектированию и строительству». «Проектирование тепловой защиты зданий СП 23-01-2004», «Строительная климатология 23-01-99(2003)». 3. Строительные правила «Утепление ограждающих конструкций в строительстве с применением материала Теплометт» предназначены для использования при проектировании и строительстве утепления ограждающих конструкций с помощью материала Теплометт. Нормативная документация 1. Строительные правила подготовлены, руководствуясь данными строительными нормативными документами: 2. Типовая проектная документация. СНиП11-03-2001 3. Проектирование тепловой защиты зданий. СП23-101-2000 4. Строительная климатология 23-01-99(2003)v5. Кровли. Номенклатура показателей. ГОСТ 4.251-79(2003) 6. Полы. СНиП 2.03.13-88, СНиП 23-02-2003 7. Материалы и изделия теплоизоляционные. Номенклатура показателей. ГОСТ 4.2001-79(2003) 8. Конструкции строительные. Методы определения пожарной опасности. ГОСТ 31251-2003 9. Здания жилые и общественные. Параметры микроклимата в помещениях. ГОСТ 30494-96 Основные понятия 3. В данных Строительных правилах используются следующие термины: Сооружение – все то, что создано с помощью строительных работ используя строительные продукты и прочно соединено с грунтом. Это здания(жилые, промышленные, коммерческие, офисные, здравохранения, просвещения, отдыха, сельского хозяйства и другие) и инженерные или смешанного типа ( с инженерными сооружениями соединенные здания), также здания пристройки, надстройки и их части, строительные конструкции оборудования, технологических инженерных систем и инженерных систем здания. Термин «прочно соединено с грунтом» означает, что конструкции сооружения впущены в грунт ( дно моря, озера, реки или другого водоема) или опираются на поверхность земли (дно водоема); Здание – кровлей накрытое сооружение, в котором есть одна или несколько комнат или других помещений, расположенных между стен и перегородок и используемых для проживания людей или сельскохозяйственной, торговой, культурной, транспортной или другой деятельности; Несущие конструкции сооружения – это конструкции, которые выполняют одну или несколько функций прочности, жесткости и стабильности сооружения ; Ограждающие конструкции сооружения – это конструкции, функцией которых отделить внутреннее пространство сооружения от внешней среды или разделить на отдельные помещения для предохранения людей, предметы, оборудование и прочее от неблагоприятных внешних и внутренних воздействий; Материал Теплометт – жидкая дисперсия, основными компонентами которой являются композиция из акриловых полимеров, целевых добавок и находящиеся в этой смеси во взвешенном состоянии пустотелые микросферы из стекла; Тепловая изоляция Теплометт – тонкослойное полимерное покрытие с применением материала Теплометт, способное снижать теплопроводность строительной конструкции и повышать термическое сопротивление строительной конструкции; Сопротивление теплопередаче (Термическое сопротивление) – величина, обратная коэффициенту теплопередачи ограждающей конструкции; Коэффициент теплопередачи - величина, численно равная тепловому потоку между поверхностью конструкции и окружающей средой, равная поверхностной плотности теплового потока при перепаде температур между поверхностью и окружающей средой в один градус Цельсия соответственно для внутренней и наружной поверхностей; Коэффициент теплопроводности - величина, численно равная плотности теплового потока, проходящего в изометрических условиях через слой материала толщиной в 1 м при разности температур на его поверхностях один градус Цельсия; Коэффициент теплоусвоения - величина, численно равная квадратному корню из произведения круговой частоты колебания температуры, коэффициента теплопроводности и плотности; Теплозащита сооружений - свойство совокупности ограждающих конструкций, образующих замкнутый объем внутреннего пространства здания, сопротивляться переносу теплоты между помещениями и наружной средой, а также между помещениями с различной температурой воздуха. Материал Теплометт и его применение в изоляции. Основные сведения о материале Теплометт. Материал Теплометт представляют собой дисперсию, состоящую из алюмосиликатов, диоксида титана, полимеров и их производных и прочих компонентов, изготовленную по технологии Производителя. Данный материал на нанесенной поверхности после завершения процесса структуризации и твердения создает вакуумированную среду, которая выполняет функцию высокоэффективной теплоизоляции при сверхмалых толщинах. Экологичность: - поскольку в состав продукта входят только экологически чистые сырьевые компоненты, покрытие Теплометт не загрязняет окружающую среду; - изоляция Теплометт не растворяется в воде и не выделяет никаких растворимых частиц, поэтому не может стать источником загрязнения подземных вод; - малые энерго- и трудозатраты при производстве работ по сравнению с другими теплоизоляционными материалами; - изоляция Теплометт не требует утилизации в таком объеме, как прочие виды изоляционных материалов; - изоляция Теплометт в процессе эксплуатации не выделяет никаких опасных для окружающей среды и человека химических веществ; - в составе материала Теплометт отсутствуют токсины, яды, радиоактивные составляющие компоненты; - безотходность производства; - покрытия Теплометт соответствуют группе горючести Г1 (слабогорючие по21-01-2007*) при испытаниях на негорючем основании по ГОСТ 30244-94, группе воспламеняемости В1 по ГОСТ 30402-96 (трудновоспламеняемые по СНиП 21-01-2007*), коэффициент дымообразования Д1 (с малой дымообразующей способностью) по ГОСТ 12.1.044-89(п.4.18), показатель токсичности – Т1 (малоопасные) по ГОСТ 12.1.044-89 (п.4.20); Долговечность: - Покрытия Теплометт на протяжении всего срока эксплуатации (15 лет) не меняют своих свойств, не подвержены гниению, выделению частиц пыли в окружающую среду; Биологическая нейтральность: - изоляция Теплометт не является материалом, представляющим собой благоприятную среду для существования и размножения микроорганизмов, таких как споры грибов, плесени и т.д.; - изоляция Теплометт не подвержена риску порчи грызунами; Физико-механические свойства: - изоляция Теплометт легкий и прочный теплоизолятор не создает дополнительного утяжеления утепляемых конструкций. Масса покрытия Теплометт толщиной 1мм. нанесенного на 1м.кв. составляет 0,38...0,4кг. - впитываемость воды в изоляцию составляет не более 10% от общего объема материала и изменением теплоизоляционных свойств материала при этом, из-за незначительного изменения состава, можно пренебречь; - покрытия Теплометт обладают высокой гибкостью – относительное удлинение на разрыв составляет 18%; - устойчивость изоляции Теплометт к воздействию химических веществ табл.1

Устойчивость к воздействию температуры и горючесть: - применение изоляции Теплометт ограничивает температурный режим от –60С до +250С - при температуре ниже -60С изоляция Теплометт может растрескаться и частично отслоиться; - при температуре выше +250С изоляция Теплометт темнеет и теряет гибкость (не плавится и не капает); - при воздействии огня температура горения изоляции Теплометт составляет +800С, выделяет окись углерода и азота, поэтому Теплометт задерживает и замедляет распространение пламени и дыма; - при температуре ниже +800С изоляция Теплометт не загорается без источника огня. Устранив источник огня, изоляция Теплометт прекращает горение и выделение продуктов горения, не тлеет; - следует отметить что отделочные и облицовочные материалы для стен и потолков, в том числе покрытия из красок, эмалей, лаков, а так же теплоизоляционные материалы, для оценки пожарной безопасности, должны быть испытаны на: горючесть, воспламеняемость, дымообразующую способность, токсичность продуктов горения. Таблица 27 «Перечень показателей, необходимых для оценки пожарной безопасности строительных материалов», ФЗ РФ №123 от 22.07.2008г. «Технический регламент о требованиях пожарной безопасности» (Приложение №9); - испытаниями установлено, что Теплометт изоляция как строительный продукт относится к группе горючести Г1, группе воспламеняемости – В1, группе по дымообразующей способности – Д1, группе токсичности продуктов горения – Т1, что по сравнению с большинством теплоизоляционных систем и материалов имеет лучшие показатели:

Н/Д* - нет данных (в открытых источниках информации найти не удалось) - строительные конструкции, покрытые материалами Теплометт имеют класс пожарной опасности К1. Таблица №6 «Порядок определения класса пожарной опасности строительных конструкций» ФЗ РФ №123 от 22.07.2008г. «Технический регламент о требованиях пожарной безопасности». (Приложение №10) - материалы Теплометт относятся к классу пожарной опасности строительных материалов КМ1. Таблица №3 «Классы пожарной опасности строительных материалов» ФЗ РФ №123 от 22.07.2008г. «Технический регламент о требованиях пожарной безопасности» (Приложение №11) Классификация материалов Теплометт